拥有大型国企和外企二十余年工作经验的资深内燃机设计工程师,擅长系统完整地介绍原理及设计经验。

轴承宽度6一般用与轴承孔直径D的比值(月/D)表示。的连扦轴承的B/D大多在0.4左右,主轴承的B/D在0.35—0.4之间,甚至有取B/D=0.3的

1)发动机外形尺寸的要求。现代高速发动机为了获得紧凑的外形尺寸,总是尽量缩短气缸中心距,迫使轴承缩短。

3)工作部位要求。连杆轴承负荷与润滑条件比主轴承恶劣,故一般连杆轴承的B/D大于主轴承。有些结构的发动机中央主轴承受力较严重,该主轴承宽度大于主轴承。靠近飞轮端的第一主轴承常较其他各主轴承宽,并常作为止推轴承用。

润滑油膜的承载能力与轴承宽度三次方成正比。为形成足够厚度的油膜,希望选用尽量大的B/D值。但宽度过大,润滑油流量减少,带走的热量也就越少,因而油膜温度升高,粘度下降,油膜厚度反而减薄,承载能力下降。特别是较宽的轴承易产生边缘负荷,造成负荷分布不均。一般B/D的上限为0.6。

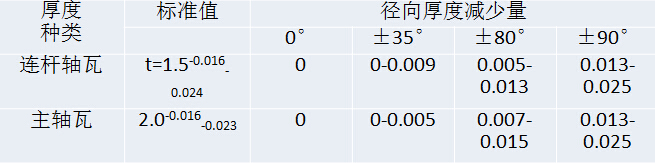

由于轴瓦以很大过盈量装配于座孔中.瓦口附近将产生内缩的趋势,如图6-1。它导致对口平面附近合金层发生早期磨损和咬合现象。为此,应在从对口平面算起10一25范围内将壁厚予以削薄。削薄应当适当,过大的削薄量对油膜的连续性有影响。削薄范围及削薄量见表6-5。现有机型轴瓦削薄范围及削薄量见表6-6

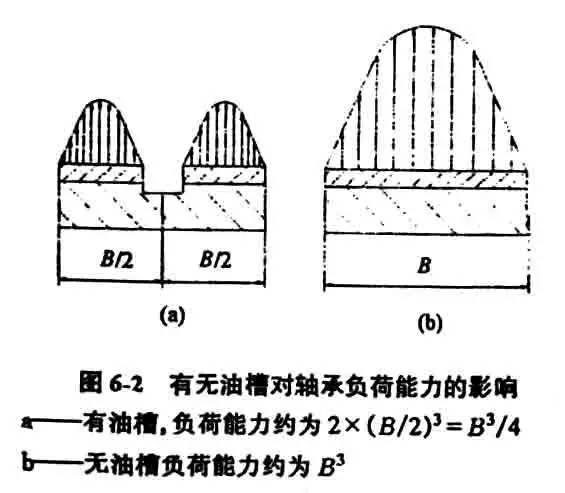

泊槽布置和油孔位置的选择,对油膜承载能力有很大影响。油膜压力沿轴承轴向分布大致成抛物线形状,轴承的承载能力与轴承宽度的三次方成正比。所以一定宽度的轴瓦中间开周向油槽,其承载能力仅为无油槽的l/4,见图“。为了保证轴承的承载能力,负荷较大的连杆上轴瓦和主轴瓦下瓦最好不开油槽。为了保证向连杆轴承连续供油,在主轴承下瓦不开油槽时,在曲轴主轴颈开横贯油道。

油槽、油孔边缘也须光滑过渡,以免撕破油流、破坏油膜、易形成气泡、导致气蚀破坏。油路设计上应尽可能均匀过渡:凡尖锐的转折,截面突变和不良的分支,都会引起过高的流动阻力,影响输油量。此外,这些部位多半会沉淀污物而阻塞油道,也有引起穴蚀的危险。油孔中的压力波动(主要是由主轴颈通向连杆轴颈)也是引起穴蚀破坏的原因。

在此强调油路布置的重要性,是因为处理不好会影响轴瓦的承载能力和润滑质量。轴瓦设计者应当关注曲轴和机体上的油路布置,为轴瓦可靠工作提供良好条件。

在此附带说明一点:润滑油在曲轴中的流动情况很复杂,有离心力的影响;还有因油槽中断或出口在高压区而造成油流不连续的可能。如果主轴承油槽中的油压不足以克服离心力的影响,连杆轴承就将缺油。为迫使润滑油由主轴颈外进入曲轴中心所必需的油压为:

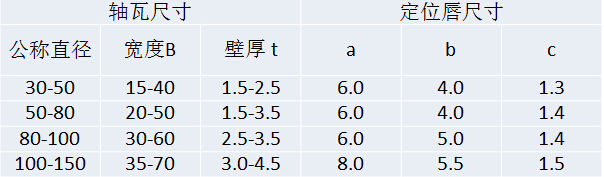

薄壁轴瓦都冲切出定位唇,在轴承座孔中铣出相配的定位槽,定位唇的作用在于方便装配,而轴瓦在座孔中“不转、不移、不振”,则完全靠轴瓦与轴承座之间的装配过盈来保证。

定位唇尺寸的推荐值见表6-7。定位唇不应设在轴瓦中部,使上下瓦有所区别。定位唇边距油槽边缘、轴瓦前后边缘和翻边内侧的距离不得小于2mm。在普通轴瓦中,也可设于瓦宽的一侧,使一个唇边与瓦边重合。

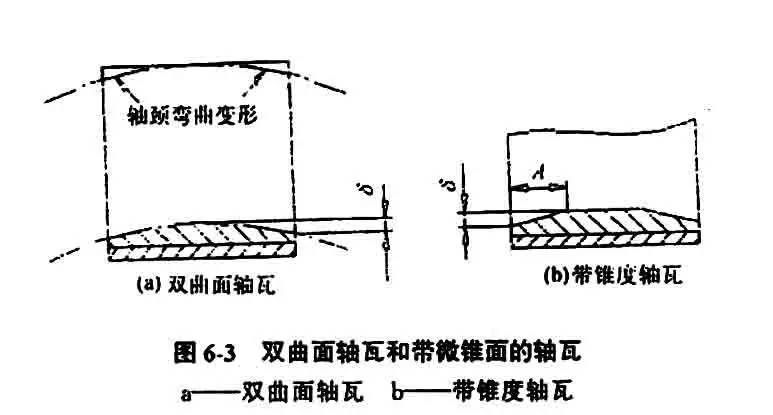

普通轴瓦的工作表面为正圆柱形。但随着内燃机向高速高功率发展,为了改善对变形的适应性和避免棱缘过载而发展了轴向和径向变厚度轴瓦。

轴向变厚度轴瓦截面形状有两种。一种是双曲面轴瓦,一种是两端有微锥面轴瓦。双曲面轴瓦可在镗孔时形成,挠曲度δ≈0.0150.005,(见图6-3a)。当高强化的发动机受质量限制不能用加粗轴颈来保证高弯曲刚度时,用双曲面轴瓦比较适应。两端带有微锥面的抽瓦(见图6-3b)有类似作用。

用偏心镗削的办法,使轴瓦厚度比其中央截面向瓦口逐渐减小,在装配状态下轴瓦工作表面即成椭圆,见图6-4和表6-8。径向变厚度轴瓦能适应座孔的椭圆变形,还能容许轴瓦装配时分界面处微量向内变形,工作时可能形成双油楔改善润滑。连杆大头在惯性力作用下,主轴承在很大的气压力作用下,都可能将轴瓦座孔拉长。用这种径向变厚度轴瓦极为有利。

轴瓦厚度包括钢背厚度,合金层厚度和表面镀层的厚度。许多国家已在工业标准中规定轴瓦的名义壁厚和公差系列、钢背厚度与公差、以及对应的合金层的厚度与公差。表6-9中给出了美国SAE和日本标准的壁厚尺寸,它们都有轻重两个系列。SAE推荐轿车和轻型货车用苎油机的连杆轴瓦用轻系列,重型货车汽油机和柴油机以及轴颈直径d60mm的高速轻型车用柴油机的连杆轴瓦用重系列,各种发动机的主轴瓦都用重系列。理由是壁厚(钢背)稍大有利于抗疲劳,但连杆轴瓦的尺寸受限制较大,所以推荐载荷较轻的连杆轴瓦用轻系列。但实际上可以看到有些高负荷柴油机的连杆轴瓦也用轻系列。表6-10为合金层厚度推荐值。

老郭2004年毕业于湖北汽车工业学院,毕业后曾在国内汽车企业从事汽车变速器研发、匹配、售后技术支持等工作。担任多个项目牵头人及拥有个人专利。