汽车市场需求的变化,电驱系统的集成化、轻量化发展趋势明显。高度集成的电驱系统成为研究热点,model 3动力总成代表的油冷电驱系统成为新能源高端汽车的重要方向。电驱系统中用于润滑减速器齿轴和轴承的润滑油还需用于冷却本体的润滑,还要考虑电机散热以及系统效率等诸多因素的影响。相较于传统减速器,油冷电驱系统油量的确定是一个技术上的难点,缺少实用的经验。本文分析了影响油冷电驱系统冷却与润滑的机理,在综合考虑系统的冷却、润滑和效率最优的前提下,建立了一套油冷电驱系统油量的设计原则。基于该设计原则,分析了某款160 kW油冷三合一电驱系统的基本油量的设计过程,并通过效率试验分析得到了该驱动系统的最佳油量。

通常油冷电驱系统包括驱动电机、电机和变速器三部分。电驱系统的冷却直接影响系统的使用寿命和运行的可靠性;变速器的齿轮传动通过加强润滑措施可以有效地防止或者减轻齿面点蚀、齿面胶合的现象出现;轴承的润滑情况的好坏直接影响了轴承的寿命。永磁同步电机在运行时,当系统温度超过一定的限值,由于电机中一般绝缘材料的耐热等级是最差的,会损坏绕组的绝缘,轻则加速绝缘层的老化过程,缩短电机寿命,重则绝缘层碳化变质,对电机造成功能性损伤[1]。过高的温升不仅会破坏绕组的绝缘,还会造成定转子铁心破损和永磁体热退磁等后果,降低电机的使用寿命[2-4]。故油冷电驱系统的油路设计必须要充分考虑齿轮、轴承的润滑[5],同时还要考虑电机各部件的冷却需求,使其电驱系统的温度保持在合理范围内,以确保系统安全高效地运行。

本文研究的油冷电驱系统区别于传统的水冷电驱系统,驱动电机和变速箱共腔体,并共用一套冷却润滑系统。故油冷电驱系统的油量设计需要同时考虑电机和减速器的相关影响因素。

驱动电机的功率损失主要包括铁损耗、绕组损耗、机械损耗、杂散损耗等;减速器的功率损失主要包括齿轮损耗、轴承损耗、油泵损耗和油封损耗。这些损耗绝大部分都转化为热能,表现为总成温度的升高[6]。

驱动电机中机械损耗、铁损耗、部分杂散损耗与电机负载大小无关,为固定不变的损耗;另外一部分比如绕组损耗和剩余杂散损耗,是会随着电机负载和电流变化的。所以油冷电驱系统的注油量必须要保证电机得到充分的冷却。油泵损耗是采用油冷电驱系统才有的功率损耗;另外三部分是传统的机械损耗。变速器对于温度要求没有电机严格,但是由于其功率损耗的来源主要是机械损耗,而充分的润滑能够有效的减少机械损耗,进而达到减少功率损耗的目的。所以油冷电驱系统的注油量必须要满足变速器的润滑需要,油冷电驱系统的油量设计必须同时考虑到电机的冷却和变速器的润滑。

本文的油量研究对象是某三合一油冷电驱系统。该套系统的冷却系统不但考虑了冷却电机,还考虑了齿轮、轴承的润滑,该系统的油量从冷却、润滑和效率三个方面情况进行综合考虑。

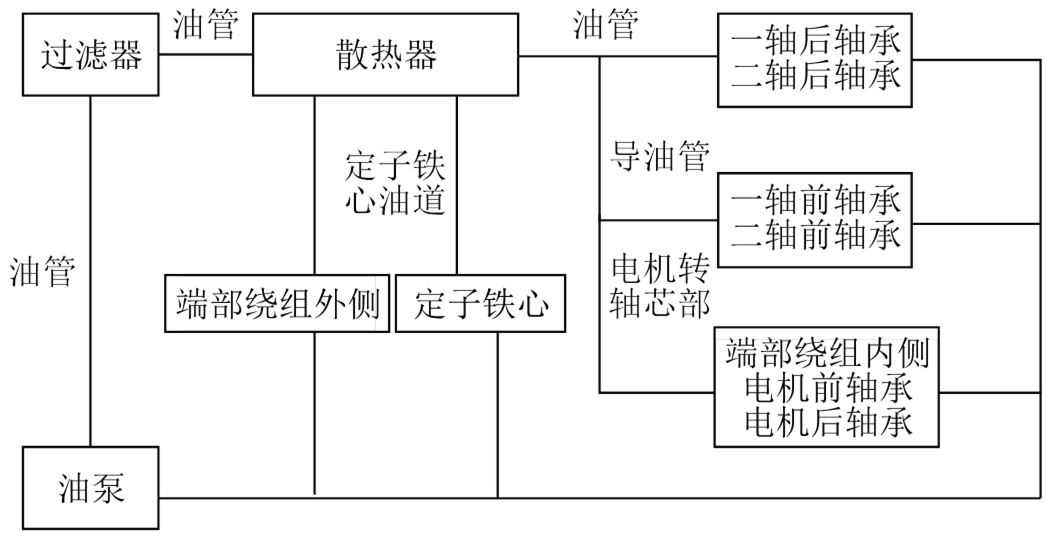

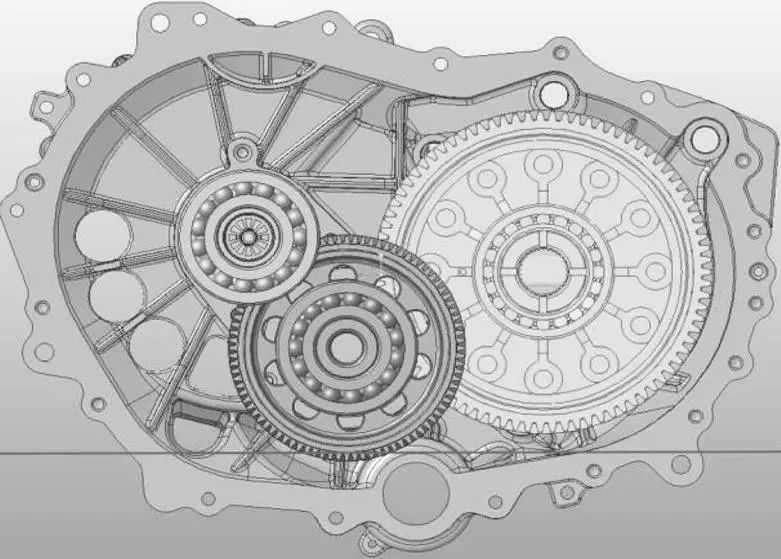

某油冷三合一电驱系统外形如图1所示。该油冷三合一电驱系统的冷却系统是由动力泵提供动力,壳体、端盖、转轴、集油环和油管等组成油路。动力泵将冷却油输送到设计的位置,以实现电机的定子铁芯、绕组端部、转子铁芯、电机轴承、变速器输入轴轴承和中间轴轴承等零件的冷却和润滑。油路循环从油泵开始,冷却油通过油泵入口进入冷却油路,途经过滤器、散热器,然后油路一分为二,一路进入电机,冷却油沿着定子冲片上的油路冷却定子铁心、电机两端绕组外侧;另一路冷却油一部分润滑变速器输入轴和中间轴的后轴承,另一部分沿着油路冷却电机转轴芯部、转子铁心和电机两端绕组内侧,同时润滑变速器输入轴和中间轴的前轴承;最终,冷却油由于重力作用回到箱体的最低位置,即油泵的入口位置,循环结束。油路走向如图2所示。

通过对该油冷电驱系统油路的分析可知,与传统的减速器不同,系统的油量不仅需要满足变速器的齿轮、轴承等零件的润滑,还要满足电机冷却。如果该套系统的油量过多,在电驱系统高速运行工况段,变速器部分产生的搅油损失,会严重降低系统效率;如果系统的油量偏少,则会造成润滑不足、冷却不足,影响系统的使用寿命。本文为如何确定油冷主动润滑电驱系统的油量提供了一种解决思路。

根据油冷电驱系统的冷却系统的作用原理,先考虑满足系统油冷和润滑的基本油量,进而考虑系统效率最优,最终确定油冷电驱系统的油量。在油冷电驱系统中添加的介质油是需要同时满足电驱系统的冷却和润滑。文中的冷却油和润滑油均指的是介质油。

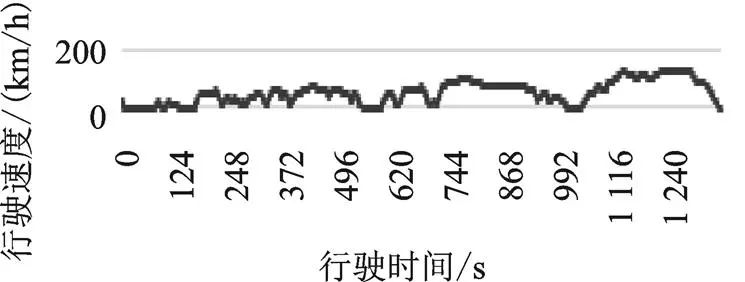

由于电驱系统的使用外部条件直接影响电驱系统的性能表现,为了客观评价电驱系统的性能表现,首先要确定电驱系统后期测试的条件。为了对电驱系统的性能分析能够相对全面,选定的性能测试主要考察瞬态表现和稳态表现两部分[7]。电驱系统的瞬态表现的考察主要依据整车的耐久试验工况,比如新欧洲驾驶循环测试(New European Driving Cycle, NEDC)工况和世界轻型测试循环(World Light VehicleTest Cycle, WLTC)工况进行考量。从本质上考虑,NEDC侧重于稳态工况,WLTC更注重瞬态和过渡工况,如图3所示。在综合考虑工况本身、市场选择等因素的情况下,选择WLTC工况作为瞬态工况考察日常行驶时电驱系统的散热性能测试更具意义。

在高速工况下,电驱系统的减速器部分搅油损失达到最大,减速器的飞溅润滑和外部壳体的散热效果也是达到极致的工况。在高速工况下,电驱系统在额定功率下,以最高输入转速运行,持续运行2小时。与高速工况不同,高扭工况下电机、各机械零部件的发热量很大,而外部散热条件和减速器飞溅润滑条件一般,能够最大程度地考验电驱系统的冷却能力。在高扭工况下,电驱系统在额定功率下,以最大输入扭矩运行,持续运行2小时。根据以上分析,在设计油冷电驱系统时,综合考虑WLTC工况、高速工况和高扭工况三种工况来进行系统的油量设计。

本文研究的油冷电驱系统是现在市面上最为常见的电机和减速器共一套冷却润滑系统,单独一套冷却系统。故油量设计不需要考虑的冷却。油量设计只需要考虑电机和减速器部分。由于油冷电驱系统中的电机部分对温度最为敏感,而以机械结构为主的减速器对润滑要求相对较高。虽然电机也存在很大部分的机械结构,但是由于内置主动冷却系统的设置,机械结构的润滑状况相对于以前外置冷却系统而言,已经有了质的改变,基本润滑条件是可以得到保证的。而减速器由于齿轮啮合、轴承摩擦也会产生大量的热。但是考虑到此类机械结构的材料都是耐高温的,而且减速器的最高许用温度也是远低于电机的发热温度,故减速器的冷却不需要单独考虑。综上,将电驱系统的冷却简化为电机的冷却,将电驱系统的润滑简化为减速器的润滑。

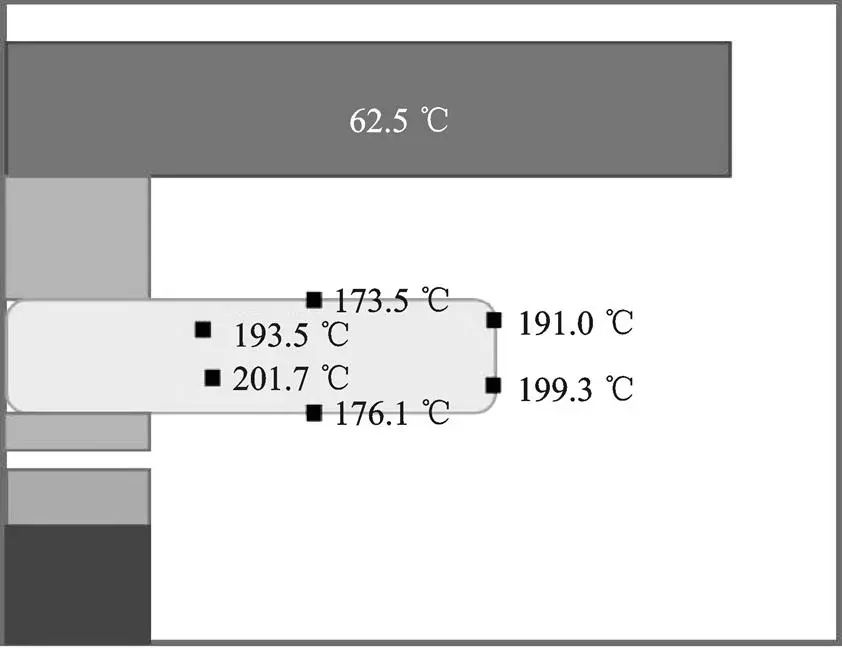

本文将满足电驱系统的冷却简化为满足电机的冷却。考虑到电机部分的冷却系统的复杂性,选择从电机的总功率损耗进行分析,得到电机的发热量,进而求得电机需要的散热量,最后依据电机设计的平衡温度和冷却油的冷却能力,估算得电机冷却需要的油量。电机的损耗主要包括铁心损耗、绕组损耗、机械损耗、杂散损耗等[3]。油冷冷却系统的散热形式跟其他冷却系统不同,是以传导散热为主,结合辐射散热和对流散热。基于有限元法,对本文研究样机的电机流场和温度场进行计算,估算得电机内部各点的温度值,具体的计算原理和方法见参考文献[1]。该电驱系统在峰值功率运行时,电机发热最严重且对温度最为敏感的端部绕组的温度分布情况如图4所示。本文以该工况下的端部绕组的温度为电机冷却的目标,作为系统理论基本油量设计的冷却部分的油量参考。

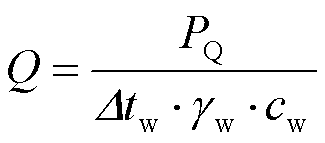

关于电机发热功率,结合电机的设计综合效率90%,求得电机发热功率。由于电机的主要冷却方式是传导散热,为了简化计算,假设电机的散热完全依赖电驱系统的冷却系统的散热功能,即电机产生的热量全部由冷却介质带走,同时在油泵正常运行时,冷却循环的油道充满润滑油,根据公式(1),计算油泵的流量Q。结合油道结构长度L,考虑到润滑油回油需要时间,故提出回油系数CL,取1.1;根据公式(2),计算满足电机冷却需求的基本冷却油量V1:

由于电驱系统的润滑转化为变速器的润滑。本文研究样机中润滑方式还是以飞溅润滑为主,主动润滑为辅。飞溅润滑的油量确定方法可以依据传统变速器的润滑油确定原则,减速器静置时,最低油液面要淹没竖直方向上位置最低齿轮的轮齿的齿顶圆,如图5所示,将数模导入计算流体动力学(Computational Fluid Dynamics, CFD)仿真软件nanoFluidX,计算得满足变速器润滑需要的基本润滑油量V2。

综上所述,满足电机冷却的油量V1和满足变速器润滑的油量V2,两部分油量之和为油冷电驱集成系统的理论基本油量V0。

一般电驱系统在结构设计完成后,系统效率就基本确定。为了进一步优化系统效率,同时也能有效控制产品成本,优化油冷电驱系统油量有着重要的意义。在满足电驱系统冷却和润滑的基本需求之后,如何进一步提高效率是下面探讨的问题。由于需要综合考虑电机发热、变速器润滑和齿轮搅油等对电驱系统综合效率的影响,考虑到CFD流体仿真模型跟多偏向于定性的分析,故采用试验的方法来进一步优化油冷电驱系统的油量。

优化系统油量试验,建立在系统效率最优的前提之下,基于传动系统效率试验的试验方法,采用WLTC工况、高速工况和高扭工况三种工况结合作为试验工况进行试验。

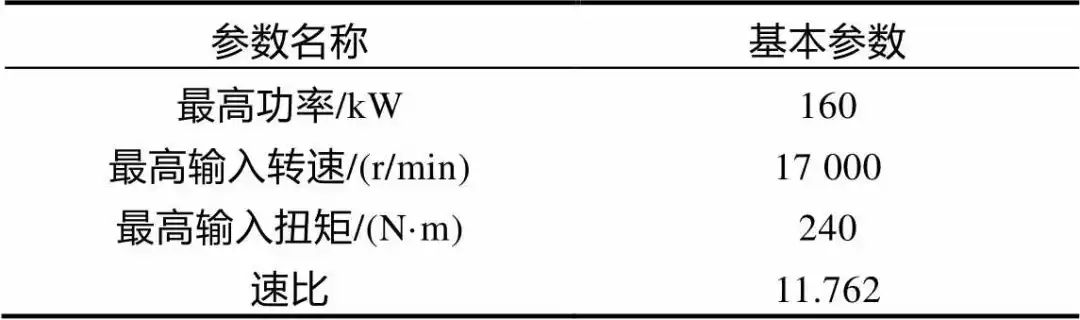

在三合一综合试验台对本文研究的样机进行试验。试验依据主要是《纯电动乘用车用减速器总成技术条件》(QC/T 1022-2015)和《S1T40A三合一电驱系统传动效率试验大纲》,样机的基本参数如表1所示。

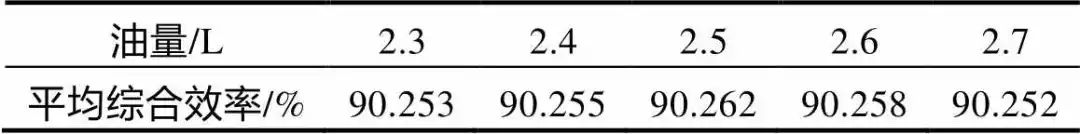

上文计算的理论基本油量为2.3 L,试验分五组进行,基于控制变量法,确保五组试验条件的区别仅在于试验箱中的注油量,五次传动效率试验的试验油量分别是2.3 L、2.4 L、2.5 L、2.6 L、2.7 L,试验结果如表2所示。本样机在油量为2.5 L时,系统的平均综合效率最高。

本文基于某160 kW的油冷三合一电驱系统的油量进行设计分析,建立了一套适用于油冷电驱系统的油量设计方法,详细说明了该套方法在实际产品上的应用,得到该套系统的最佳油量。

文章出处:【微信号:EDC电驱未。