从2014年打造国内铸造行业首个智能制造示范车间起,苏州明志科技股份有限公司一直秉持着这样的发展理念,坚定不移踏上智改数转探索之路,在创新中实现经济效益与环境效益的双赢。

明志科技“无机粘结剂绿色铸造系统集成”项目正式列为国家2016年绿色制造系统集成项目,入选工信部第一批“绿色工厂”称号。

明志科技海外第一家子公司德国莱比锡明志科技有限公司的新厂房建设顺利完工,并于2020年初投入使用,明志科技成为世界制芯装备行业中首家拥有中国、德国设计及制造团队的国际化公司。

明志科技又中标了国家2020年绿色制造系统解决方案供应商,其“绿色关键工艺系统集成应用——铸造节能改造”也正在进行验收。

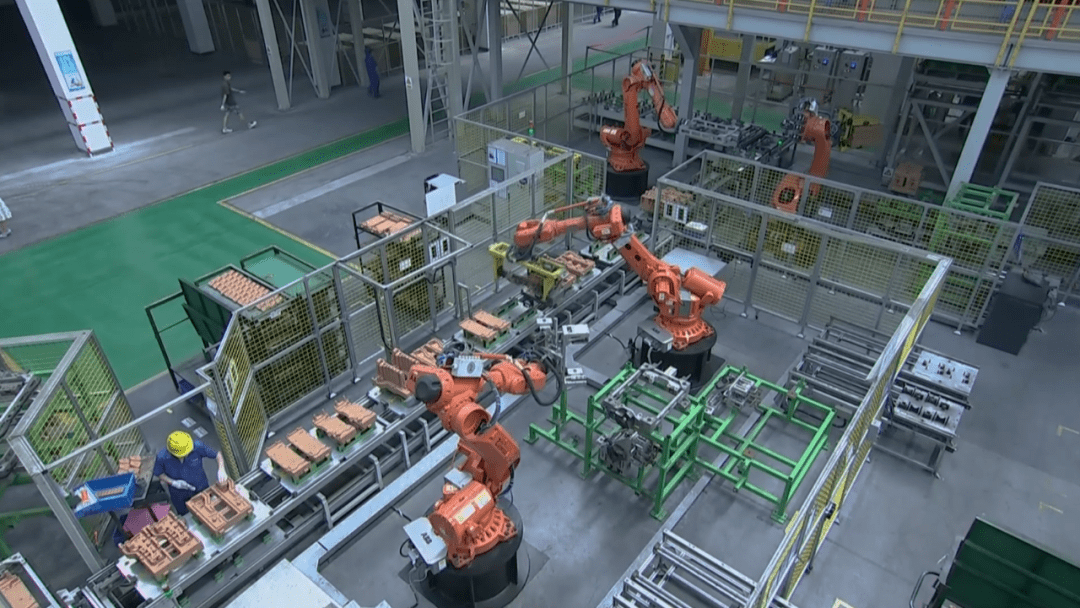

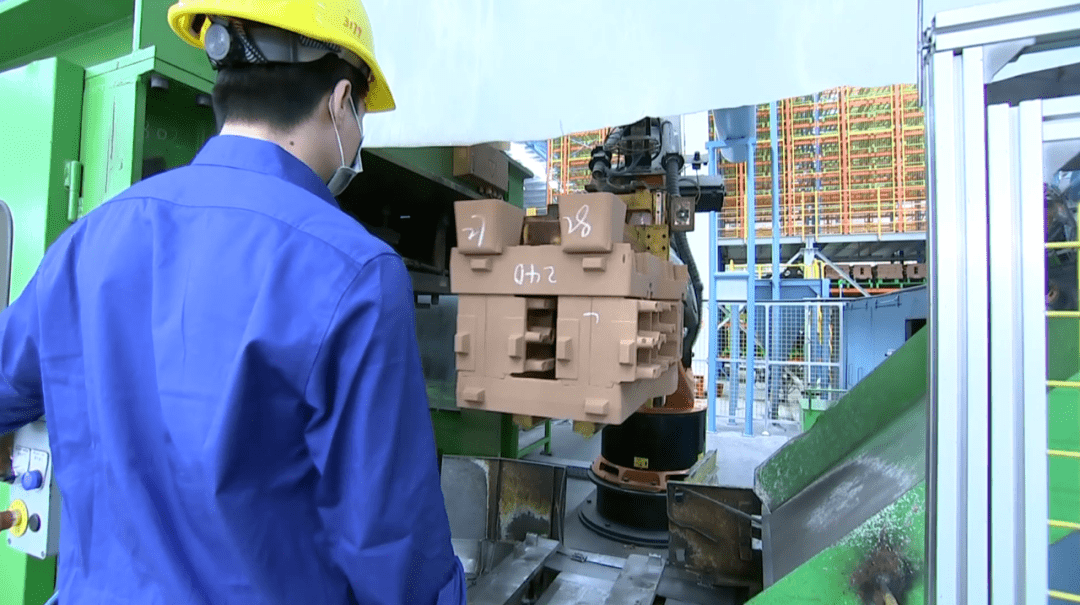

走进位于苏州吴江同里的明志科技铸造二部车间,整条生产线全部采用机器人,取芯、组芯、浇铸、冷却、除芯、抛丸、清理、机加工、清洗、检测等一系列工序由机器人分工合作,为数不多的工人只承担着少量的辅助工作。车间内明亮整洁,跟传统“脏乱差”的铸造工厂截然不同。

公司董事会秘书范丽介绍,“这是铸造行业的智能制造示范车间,这两年也成了‘网红打卡点’,许多地方的政府、企业都会专程来参观。”

2014年,明志科技大胆投入1.5亿元打造智能制造示范车间,建成后最明显的变化莫过于工人人数的减少和产品质量的稳定。

“与铸造一部相比,我们的人数从240多人降到了不到80人。”总经理助理张红亮说,MES系统实时监测车间湿度、温度、产品化学成分等指标,“出了问题,它就不让你干下去了,废品率由此从5%降到了2%以下,浇铸单件产品时间从3分钟减少到40秒,综合成本下降30%。”

立足铸造领域,打造智能工厂,明志科技实现了产品、工业、生产的全流程数字化,以及生产制造及管理过程的信息化、数字化,使得企业在生产效率提升、产品质量改善、降低员工劳动强度、改善劳动环境、节能安全等方面成效显著。去年,公司实现销售6.125亿元,同比增长11.3%。

明志科技连续三年投入超2500万元用于研发,以创新驱动实现智能制造。打造智能工厂时,明志科技仅仅请第三方服务商搭建了MES系统框架,提供系统接口,而他们的技术人员从旁学习,了解系统逻辑后,不断优化信息抓取的来源、效率、展现方式等,让这套系统逐步贴合自己的生产方式。

明志科技还有一套成熟完善的双向人才培养体系。从下而上,技术人员的发明专利被受理,公司就会给予一定的经济奖励,一旦被授权,公司将再追加相应的奖励,范丽透露,“这是一笔不菲的收入。”从上而下,公司规定,专业经理级别的员工在晋升时需要有一定量的创新积分,积分则需要通过参与公司的研发项目获取。明志科技还定期召开创新大会,请优秀员工分享技术,向杰出代表颁发奖励,营造了浓厚的创新氛围。

凭借着对创新的重视,明志科技积累了一批核心技术,经过多年技术积累与研发投入,在射砂控制、砂芯固化、精密组芯、制芯装备智能控制系统及低压充型等砂型铸造关键领域,明志科技形成了具有自主知识产权的核心技术体系,已形成专利或专利集群,公司核心技术打造的产品收入占比在90%以上。

目前,公司拥有专利171件,其中发明专利83件、实用新型专利56件、外观设计专利2件,主持或参与制定国际标准、行业标准、协会标准、地方标准共5项。

作为行业龙头企业,明志科技突破关键技术,推动行业掀起绿色。2016年底,明志科技牵头组成的项目联合体,共同研发的“无机粘结剂绿色铸造系统集成”项目获得工信部首批绿色制造系统集成项目立项支持。

项目用无机粘结剂代替有机粘结剂,从根本上解决铸造生产过程中有害废气及废砂污染问题,与目前有机工艺相比总体排放降低98%。向下游企业出售无机粘结剂工艺的制芯设备,已成为公司全新的业务增长点,公司尝到了绿色发展带来的“甜头”。

目前,明志科技正与吴江平望镇政府联合打造绿色智能铸造产业园。未来,明志科技将着力推动铸造行业的绿色。